实时监控与智能决策:电装车间SMT产线数据采集案例解析

项目背景

在快速变化的电子制造行业中,生产效率和产品质量是企业竞争力的关键。北京客万腾科技有限公司承接了一个重要的项目,旨在通过智能化升级,改善某电装车间的SMT(表面贴装技术)产线的运作。该项目的核心目标是通过实时数据采集和分析,提高生产线的透明度、效率和响应能力。

实施细节

项目涉及的设备

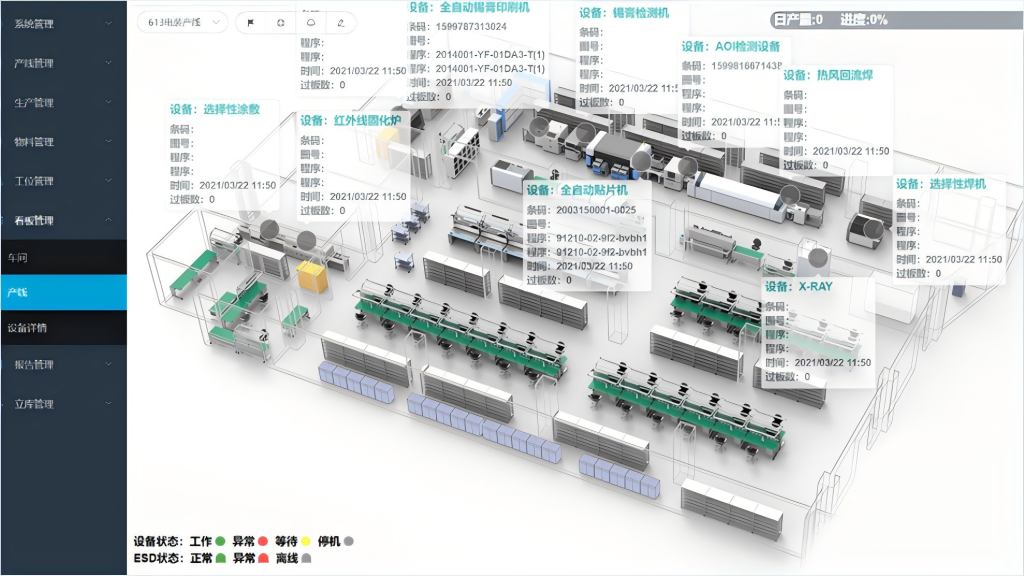

本项目涉及了批量送板机、全自动焊膏印刷机等24台先进的生产设备。此外,还使用了3台带有网口及RFID读卡器的操作终端,2台应用服务器,3台网络交换机,8台采集网关,3把条码枪,2台条码打印机,以及3台65寸以上的看板电视。这些设备的集成和数据采集是实现智能化监控的基础。

传感器部署

为了全面监控生产环境和设备状态,项目中部署了混合型信息采集系统,包括温度传感器、报警信号、感应信号转接器、电流、进出板传感器、链速传感器、马达转速传感器等31个不同类型的传感器。这些传感器的部署为实时数据采集提供了硬件支持。

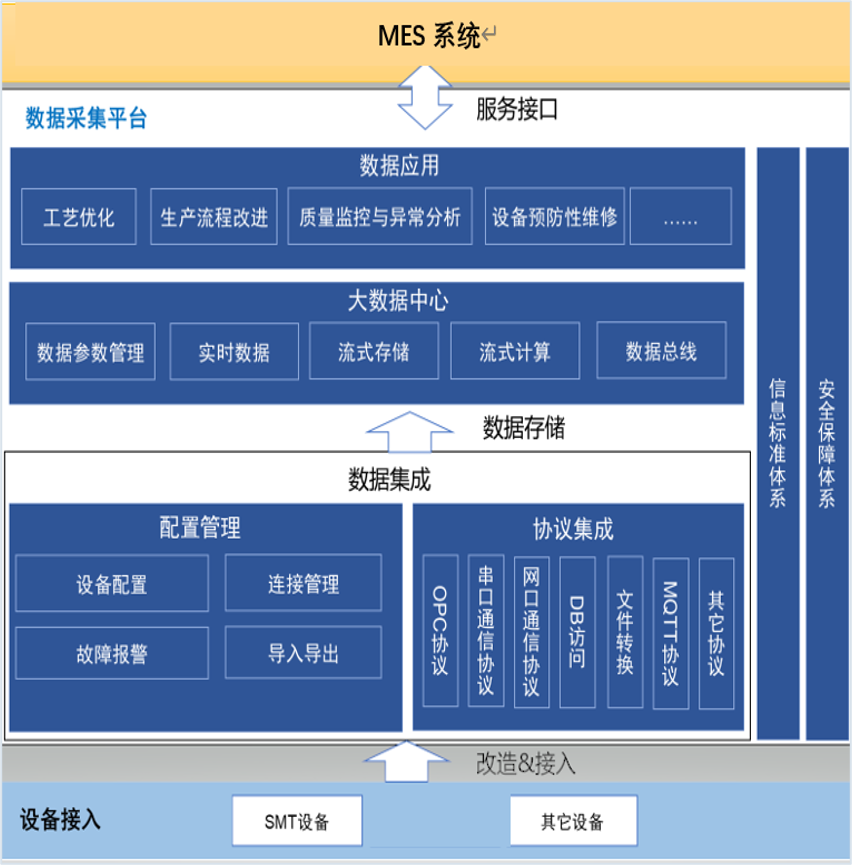

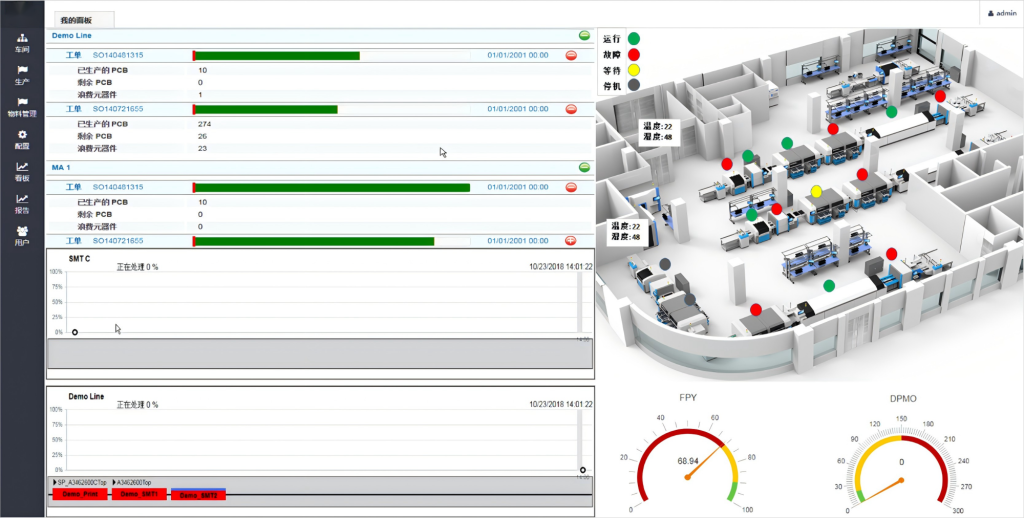

数据采集与实时监控

通过这些传感器,项目实现了对设备数据和环境参数的实时采集,并实时上传至中央数据平台。此外,项目还建立了实时监控系统,对关键数据进行持续监控,并通过预警机制及时发现和处理潜在问题,确保生产线的稳定运行。

数据分析与智能决策支持

利用大数据分析和机器学习算法,项目对采集的数据进行深入分析,识别生产过程中存在的问题和优化空间。基于大数据分析和人工智能技术,项目还提供了生产优化建议和故障预警,结合产业知识库,为企业提供全面的决策支持,优化生产计划和资源配置。

实施效果

项目的实施效果显著,不仅提升了生产线的自动化和智能化水平,还带来了一系列具体的效益:

- 在制品减少90%,库存减少65%,人力投入减少30%,库房面积减少50%,车间占地面积减少20%,Feeder使用量减少20%,整体生产效率提高了30%。

- 通过共享生产数据,减少了沟通成本和管理工作量,生产周期节约了显著的百分比。

- 通过移动互联网技术,提升了客户的参与度,客户满意度提升了显著的百分比。

结语

电装车间的SMT产线数据采集项目是北京客万腾科技有限公司在智能制造领域的又一成功案例。通过综合运用数据采集、实时监控、大数据分析和人工智能技术,项目不仅提高了生产效率和产品质量,还为企业的决策提供了强有力的数据支持。这标志着企业在智能制造的道路上迈出了坚实的一步。